在现代工业制造,尤其是精密模具、汽车工程等技术密集型领域,CAE 模拟分析已成为提升研发效率、降低成本风险的核心技术手段。对于专注汽车五金模具的企业而言,CAE 更是实现 “设计即最优”“试模少出错” 的关键支撑。

一、CAE 的核心定义:用数字仿真替代实物试错

CAE(Computer Aided Engineering,计算机辅助工程)是指通过计算机软件建立数学模型,对工程或产品的物理性能、运行过程、结构强度等进行模拟分析的技术。简单来说,它是在计算机虚拟环境中 “预演” 产品从设计到使用的全过程,提前发现问题、优化方案,无需反复制作实物原型。

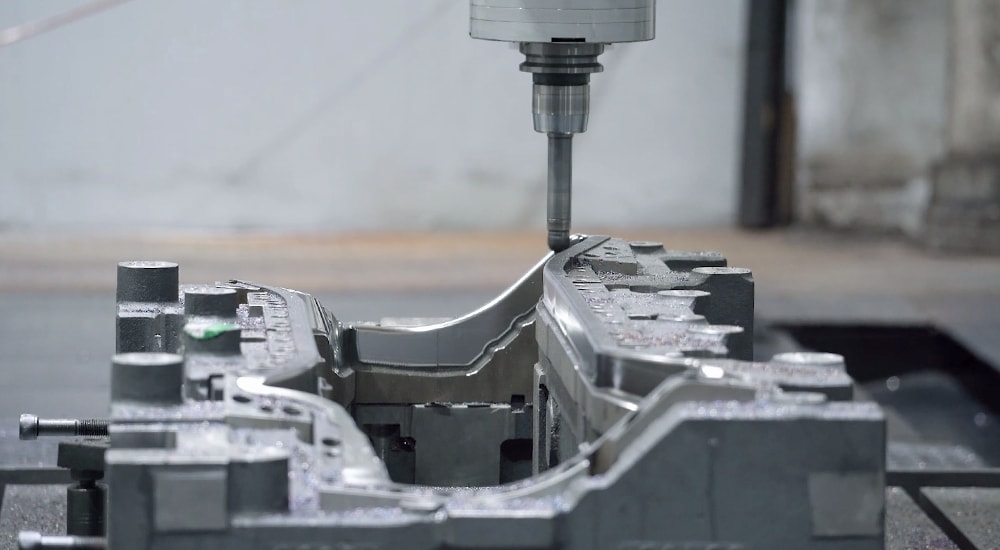

在汽车模具领域,CAE 模拟分析聚焦于金属冲压成型过程,通过数值计算还原材料在模具型腔中的流动、变形、受力等物理行为,精准预测可能出现的开裂、起皱、回弹、尺寸偏差等问题,为模具设计和工艺优化提供数据支撑。

二、CAE 模拟分析的核心作用:覆盖模具全生命周期

CAE 技术并非单一工具,而是贯穿汽车模具 “设计 - 制造 - 试模 - 生产” 全流程的技术体系,核心作用体现在三大环节:

1. 设计阶段:提前规避成型风险

在模具图纸定稿前,CAE 可通过成形性分析模拟材料(如高强度钢、铝合金)在冲压过程中的变形轨迹:

预测材料是否会因过度拉伸导致开裂,或因流动不均产生起皱;

分析模具型面、拉延筋布局、压边力大小等参数对成型的影响,优化设计方案;

针对易回弹材料(如 980MPa 高强度钢),通过回弹模拟计算卸载后的尺寸变化,提前在模具设计中进行型面补偿,确保零件精度。

这一步能将设计缺陷率降低 60% 以上,避免 “先制造、后返工” 的低效模式。

2. 工艺阶段:优化生产参数匹配

模具制造完成后,CAE 可模拟不同冲压工艺参数(如冲压速度、润滑条件、温度)对成型的影响:

针对深拉深零件,优化压边力分段控制策略,避免局部材料堆积或过度变薄;

对多工序级进模,模拟各工位连续冲压的协同性,确保工序间定位精度和节拍匹配;

通过应力应变分析,确定模具关键部位(如刃口、导向机构)的受力极限,避免生产中因过载导致模具损坏。

通过工艺参数优化,可使客户生产线调试周期缩短 30%,合格率提升至 99% 以上。

3. 验证阶段:保障模具长期稳定性

CAE 还能对模具的结构强度和疲劳寿命进行仿真验证:

模拟长期冲压过程中模具的变形量、应力集中点,确保结构强度满足 10 万次以上冲压需求;

预测易损件(如凸凹模、导柱)的磨损规律,提前制定维护计划,降低客户生产线停机风险;

对高强度钢模具的热处理过程进行热 - 力耦合分析,优化淬火工艺,减少模具精度损失。

三、CAE 模拟分析的技术原理:从模型到数据的转化

CAE 分析的核心是 “将物理问题转化为数学方程,通过计算机求解”,具体流程包括四步:

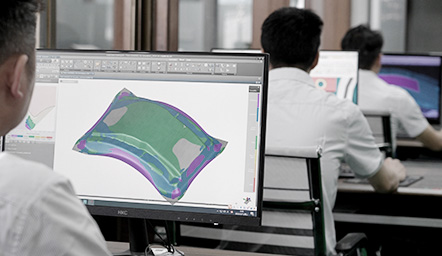

建立几何模型:导入模具与零件的 3D 设计数据,简化冗余结构,保留关键特征;

划分网格:将模型分割为数百万个微小单元(网格),每个单元对应一组力学参数,这是数值计算的基础;

设置边界条件:输入材料属性(如屈服强度、弹性模量)、冲压工艺参数(压边力、速度)、摩擦系数等;

求解与后处理:通过有限元算法求解数学方程,输出应力云图、变形动画、回弹量等可视化结果,为工程师提供优化依据。

四、CAE 在汽车模具中的独特价值:降本、提效、提质

对于汽车模具企业和下游车企而言,CAE 技术的价值体现在三个维度:

降本:减少实物试模次数(从传统 3-5 次降至 1-2 次),降低材料浪费和设备损耗,单套模具研发成本可降低 20%-30%;

提效:模具设计周期压缩 25% 以上,助力新车零部件快速量产,抢占市场先机;

提质:通过精准预测和优化,确保模具成型的零件尺寸精度(±0.02mm 以内)、表面质量完全符合汽车安全标准,尤其在新能源汽车轻量化部件、高强度钢安全件等高端领域不可或缺。

总结:CAE 是模具智造的 “数字孪生”

简单来说,CAE 模拟分析就像为模具打造了一个 “数字孪生体”,在虚拟世界中完成从设计到生产的全流程验证。它让工程师摆脱了 “经验依赖” 和 “试错循环”,用数据驱动决策,是汽车模具从 “传统制造” 迈向 “精准智造” 的核心技术支撑。对于创理想这样的专业模具企业而言,CAE 更是保障沃尔沃、路虎等国际客户品质要求的 “技术利器”。